真融寶CEO李強 2015年攔截近百萬次盜刷行為,科技助力金融安全

在2015年,金融科技領(lǐng)域迎來了一次重要的安全突破。真融寶CEO李強在一次行業(yè)會議上透露,該公司通過先進的通信系統(tǒng)開發(fā)技術(shù),在當年成功攔截了近百萬次潛在的盜刷行為。這一成就不僅突顯了真融寶在金融安全方面的領(lǐng)先地位,也為整個行業(yè)敲響了警鐘:隨著數(shù)字支付的普及,網(wǎng)絡(luò)安全已成為互聯(lián)網(wǎng)金融的核心課題。

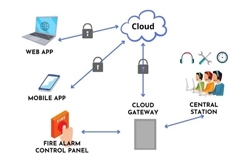

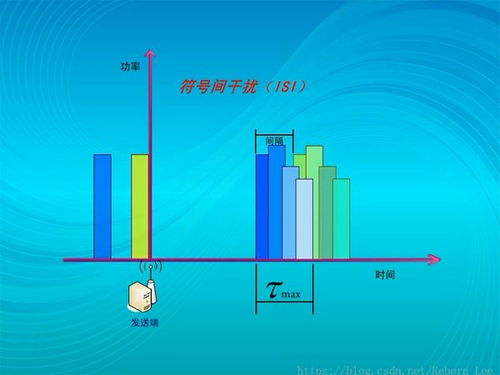

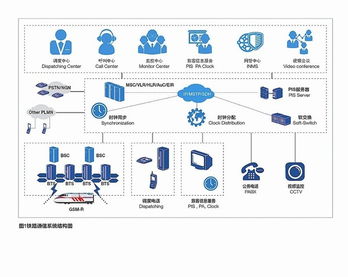

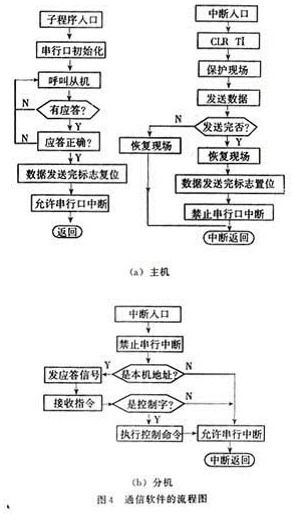

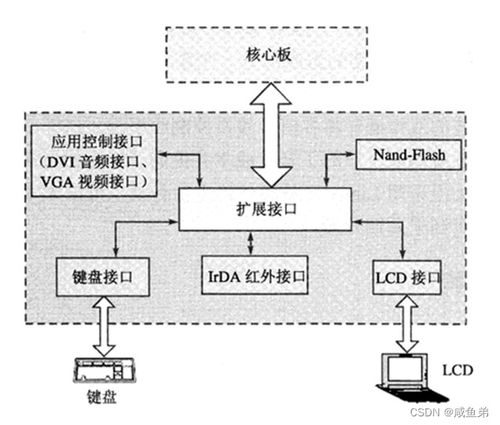

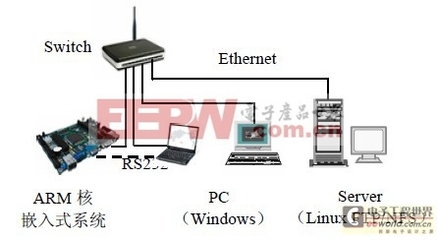

李強指出,盜刷行為的頻繁發(fā)生往往源于用戶信息泄露和系統(tǒng)漏洞。為此,真融寶團隊投入大量資源,開發(fā)了一套高效的多層通信防護系統(tǒng)。該系統(tǒng)能夠?qū)崟r監(jiān)控交易數(shù)據(jù)流,利用人工智能算法檢測異常模式,例如異地登錄或大額異常交易,從而在盜刷行為發(fā)生前及時干預(yù)。例如,在2015年,該系統(tǒng)平均每天攔截數(shù)千次可疑活動,累積保護了用戶的數(shù)億元資產(chǎn)。

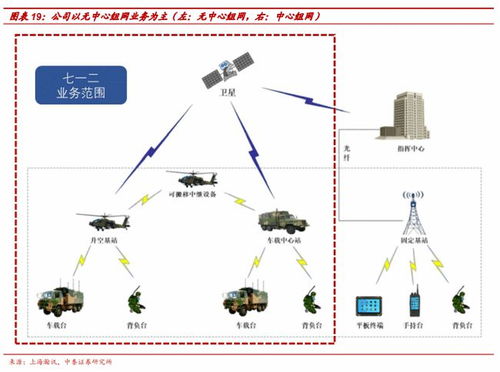

除了技術(shù)層面的創(chuàng)新,李強還強調(diào)了跨行業(yè)合作的重要性。真融寶與多家銀行、電信運營商和監(jiān)管部門攜手,共享安全數(shù)據(jù)并優(yōu)化通信協(xié)議。這種協(xié)作不僅提升了攔截效率,還推動了行業(yè)標準的完善。例如,通過改進身份驗證機制,系統(tǒng)減少了誤報率,確保合法用戶的交易不受影響。

這一案例啟示我們,金融科技企業(yè)必須持續(xù)投資于通信系統(tǒng)開發(fā),以應(yīng)對日益復(fù)雜的網(wǎng)絡(luò)威脅。李強呼吁,企業(yè)應(yīng)結(jié)合大數(shù)據(jù)分析和實時監(jiān)控,構(gòu)建更智能的安全生態(tài)。隨著5G和物聯(lián)網(wǎng)的發(fā)展,金融安全將面臨新挑戰(zhàn),但通過科技賦能,我們有信心守護用戶的每一筆交易。真融寶的成功經(jīng)驗為行業(yè)樹立了標桿,證明了技術(shù)創(chuàng)新在防范金融犯罪中的關(guān)鍵作用。

如若轉(zhuǎn)載,請注明出處:http://www.thailove.cn/product/28.html

更新時間:2026-02-24 04:00:35