嵌入式通信系統硬件層功能詳解及其在通信系統開發中的關鍵作用

嵌入式通信系統作為現代信息技術的基石,廣泛應用于物聯網、工業自動化、智能家居、車聯網等領域。其性能與可靠性在很大程度上取決于硬件層的設計與實現。硬件層作為整個系統的物理載體和功能執行基礎,其功能定義與實現是通信系統開發的首要環節。本文將深入解析嵌入式通信系統硬件層的核心功能,并探討其在通信系統開發流程中的關鍵作用。

一、嵌入式通信系統硬件層的核心功能

嵌入式通信系統的硬件層是一個集成了計算、控制、存儲和通信接口的物理實體。其主要功能可歸納為以下幾個方面:

- 核心計算與控制功能:

- 處理器/微控制器(MCU/MPU):作為系統的大腦,負責執行通信協議棧、數據處理算法、系統調度與控制邏輯。其性能(如主頻、架構、功耗)直接決定了系統的處理能力和響應速度。

- 時鐘電路:提供精準的時序基準,確保處理器、總線和通信接口的同步工作,是通信時序準確性的根本保障。

- 復位與電源管理電路:確保系統可靠上電、掉電復位,并提供低功耗模式管理,這對于電池供電的嵌入式通信設備至關重要。

- 通信接口與協議實現功能:

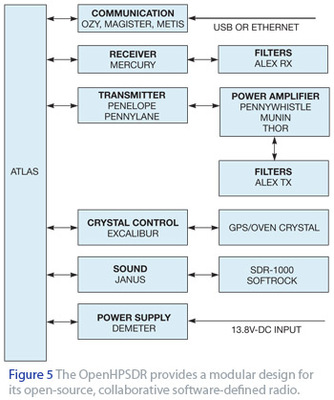

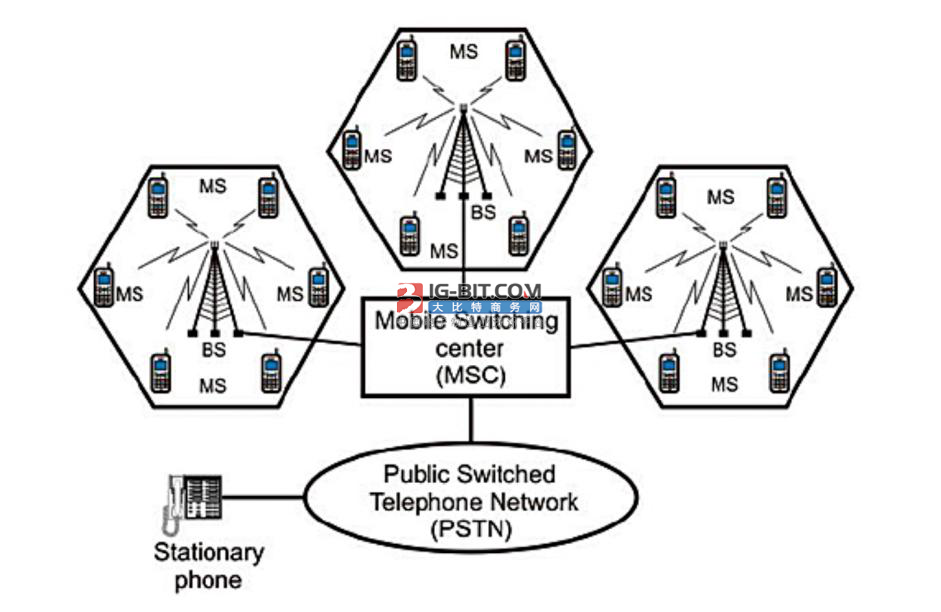

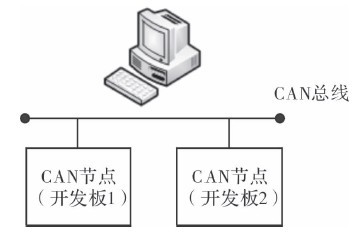

- 物理層接口芯片(PHY)與收發器:這是硬件層最核心的通信功能模塊。它負責將處理器產生的數字信號轉換為適合在特定物理媒介(如雙絞線、同軸電纜、光纖、空中無線電波)上傳輸的模擬信號(調制),并完成反向的解調過程。例如,以太網PHY芯片、CAN收發器、RF射頻前端模塊等。

- 天線(無線系統):負責電磁波的輻射與接收,其設計直接影響通信距離、信號質量和抗干擾能力。

- 協議加速硬件:一些高性能或實時性要求高的系統會采用硬件加速器(如TCP/IP Offload Engine, TOE)或專用協處理器來處理特定的通信協議,以減輕主處理器負擔,降低延時。

- 數據存儲與緩存功能:

- 存儲器(Flash, RAM):Flash用于存儲固件、配置參數和應用程序;RAM為程序運行和數據緩存提供空間。通信協議處理中的幀緩沖、數據包重組等都需要足夠的RAM支持。

- 專用緩沖器(FIFO等):集成在通信接口芯片內部,用于暫存收發數據,平衡處理器與通信鏈路之間的速度差異,防止數據丟失。

- 信號調理與保護功能:

- 信號調理電路:包括濾波、放大、阻抗匹配、隔離(光耦、磁耦)等電路。它們用于凈化信號,增強驅動能力,匹配傳輸線特性,并實現電氣隔離以保護核心電路并增強抗干擾性。

- 保護電路:如ESD(靜電放電)保護、過壓/過流保護、雷擊浪涌防護等,確保硬件在惡劣電氣環境下仍能可靠工作。

- 外圍輔助與交互功能:

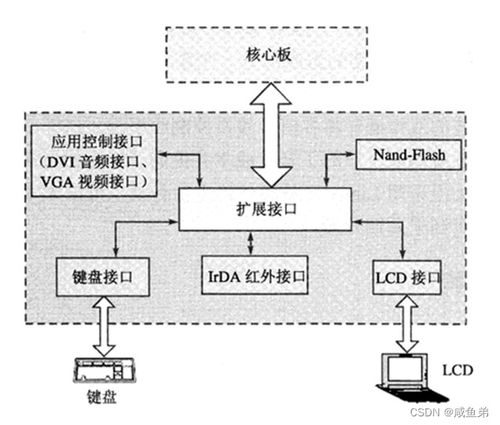

- 人機交互接口:如LED指示燈、按鍵、顯示屏接口等,用于顯示系統狀態(如網絡連接、數據收發)和進行本地配置。

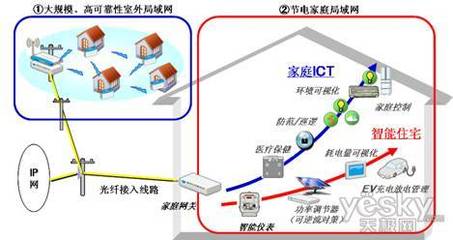

- 傳感器/執行器接口:如ADC、DAC、GPIO、PWM等,使通信系統能夠與外部物理世界交互,采集數據或執行控制命令,這是物聯網傳感節點的典型特征。

二、硬件層功能在通信系統開發中的關鍵作用

在通信系統開發項目中,硬件層并非孤立存在,其功能設計與實現貫穿于整個開發周期,并起著決定性作用:

- 系統架構定義的基石:在項目初期,根據通信需求(速率、距離、實時性、功耗、成本)選擇合適的硬件平臺和通信接口方案,是定義整個系統架構的第一步。硬件的能力邊界決定了軟件協議棧和應用程序設計的上限。

- 通信性能的物理極限:硬件的指標(如處理器速度、PHY芯片的帶寬、收發器靈敏度、天線效率)設定了系統理論上的最大通信速率、傳輸距離和抗干擾能力。軟件優化只能無限接近,而無法突破這個物理極限。

- 可靠性與穩定性的保障:通信系統常部署于環境復雜的現場。硬件層的保護電路、隔離設計、散熱設計以及元器件本身的工業級/汽車級品質,是系統長期穩定運行、抵御電磁干擾和氣候環境影響的基礎。良好的硬件設計能極大降低通信中斷和誤碼率。

- 功耗控制的決定性因素:對于移動或遠程設備,功耗至關重要。硬件層面通過選擇低功耗的處理器架構、集成高效的電源管理單元(PMU)、支持多種休眠模式,以及優化射頻電路效率,從根源上實現節能。軟件功耗管理策略必須建立在硬件支持的功能之上。

- 驅動與協議棧開發的基礎:硬件層為軟件提供了寄存器、中斷、DMA等硬件資源。驅動程序的開發直接依賴于對這些硬件資源的操作。一個設計良好的硬件接口(如清晰的中斷邏輯、合理的緩沖區設計)可以顯著降低驅動開發和調試的難度,并提升協議棧的運行效率。

- 成本與量產的關鍵:硬件BOM成本、PCB面積、加工復雜度直接決定了產品的成本和可制造性。在滿足性能要求的前提下,優化硬件設計、提高集成度、選擇高性價比的元器件,是產品具備市場競爭力的關鍵。

結論

嵌入式通信系統的硬件層是實現通信功能的物理基礎,其功能涵蓋了從計算控制、信號收發轉換到保護調理的完整鏈條。在通信系統開發中,硬件設計是先導性和基礎性的工作,它不僅是系統性能、可靠性和功耗的硬約束,也為上層軟件開發提供了資源與平臺。成功的通信系統開發,必須遵循“軟硬協同”的理念,在項目伊始就進行通盤的硬件與軟件考量,確保硬件層功能能夠精準、高效、可靠地支撐起整個通信系統的需求目標。隨著通信技術向更高速度、更低功耗、更強集成度發展,硬件層的創新,如片上系統(SoC)、專用集成電路(ASIC)和先進封裝技術的應用,將繼續推動嵌入式通信系統性能的飛躍。

如若轉載,請注明出處:http://www.thailove.cn/product/54.html

更新時間:2026-02-24 07:22:56