KT232礦用智能廣播通訊管理系統(tǒng) 賦能礦山高效通信與智慧管理

隨著現(xiàn)代礦業(yè)向智能化、無(wú)人化方向快速發(fā)展,高效、可靠、智能的通信與管理系統(tǒng)已成為保障礦山安全生產(chǎn)、提升運(yùn)營(yíng)效率的核心基礎(chǔ)設(shè)施。KT232礦用智能廣播通訊管理系統(tǒng),正是為滿足這一時(shí)代需求而開(kāi)發(fā)的專業(yè)化、集成化解決方案。該系統(tǒng)深度融合了先進(jìn)的通信技術(shù)、物聯(lián)網(wǎng)技術(shù)及智能化管理理念,旨在為礦山企業(yè)構(gòu)建一個(gè)全方位、立體化的信息交互與指揮調(diào)度平臺(tái)。

系統(tǒng)核心功能與特性

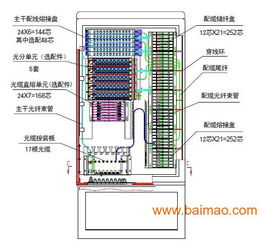

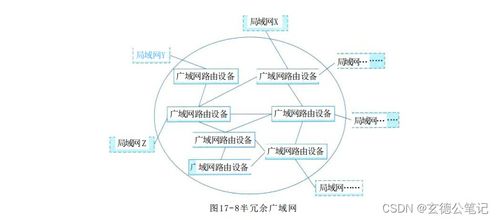

- 全礦井一體化通信覆蓋:系統(tǒng)支持有線與無(wú)線混合組網(wǎng),能夠適應(yīng)井下復(fù)雜的巷道環(huán)境,實(shí)現(xiàn)從井上調(diào)度中心到井下工作面、硐室、運(yùn)輸巷道等關(guān)鍵區(qū)域的無(wú)縫信號(hào)覆蓋。無(wú)論是語(yǔ)音廣播、緊急呼叫還是日常對(duì)講,都能確保指令清晰、即時(shí)傳達(dá)。

- 智能廣播與應(yīng)急指揮:具備分區(qū)、分組、全礦廣播能力,可定時(shí)、定點(diǎn)播放安全規(guī)章、生產(chǎn)指令或背景音樂(lè)。在應(yīng)急情況下,系統(tǒng)可一鍵觸發(fā)緊急廣播模式,強(qiáng)行切入所有終端,發(fā)布疏散、避險(xiǎn)指令,并與人員定位、安全監(jiān)測(cè)系統(tǒng)聯(lián)動(dòng),實(shí)現(xiàn)精準(zhǔn)預(yù)警與高效指揮。

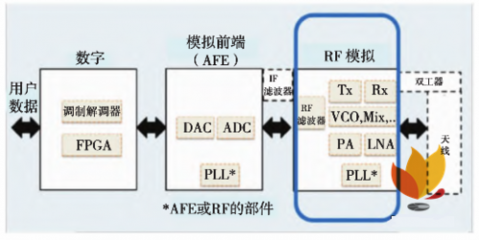

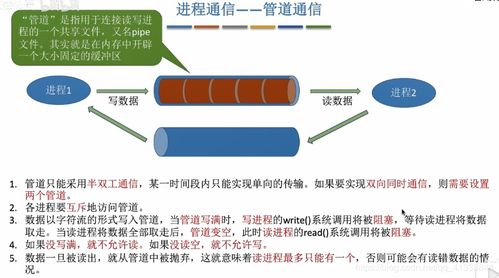

- 多元融合通信:集成IP廣播、SIP對(duì)講、無(wú)線通信(如Wi-Fi6、4G/5G礦用本安型設(shè)備)等多種通信方式。調(diào)度臺(tái)可統(tǒng)一管理所有語(yǔ)音終端,實(shí)現(xiàn)跨系統(tǒng)、跨區(qū)域的靈活通話與會(huì)議調(diào)度,打破信息孤島。

- 強(qiáng)大的管理調(diào)度功能:圖形化調(diào)度界面實(shí)時(shí)顯示終端狀態(tài)、位置及通話記錄。支持強(qiáng)插、強(qiáng)拆、監(jiān)聽(tīng)、錄音、轉(zhuǎn)接等調(diào)度操作,并可與生產(chǎn)監(jiān)控、設(shè)備運(yùn)行數(shù)據(jù)結(jié)合,為調(diào)度員提供全面決策支持。

- 高可靠性與本質(zhì)安全:設(shè)備嚴(yán)格遵循礦用產(chǎn)品安全標(biāo)準(zhǔn)(如防爆、本安),具備高防護(hù)等級(jí)。系統(tǒng)采用冗余備份設(shè)計(jì),關(guān)鍵節(jié)點(diǎn)熱備,確保在惡劣環(huán)境下持續(xù)穩(wěn)定運(yùn)行。所有通信數(shù)據(jù)加密傳輸,保障信息安全。

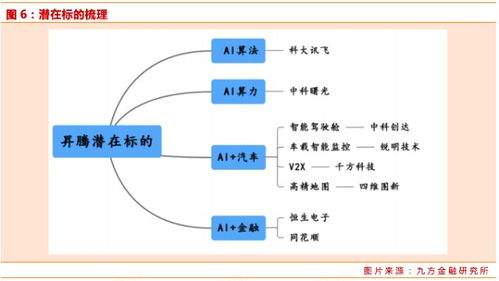

- 開(kāi)放接口與系統(tǒng)集成:提供標(biāo)準(zhǔn)API接口,可便捷地與礦山已有的人員定位系統(tǒng)、環(huán)境監(jiān)測(cè)系統(tǒng)、視頻監(jiān)控平臺(tái)、自動(dòng)化控制系統(tǒng)等集成,構(gòu)建統(tǒng)一的礦山智慧管理“一張網(wǎng)”,實(shí)現(xiàn)數(shù)據(jù)共享與聯(lián)動(dòng)控制。

- 智能化分析與運(yùn)維:系統(tǒng)后臺(tái)可對(duì)通信流量、設(shè)備狀態(tài)、告警信息進(jìn)行大數(shù)據(jù)分析,預(yù)測(cè)潛在故障,并生成運(yùn)維報(bào)告,助力實(shí)現(xiàn)預(yù)防性維護(hù),降低運(yùn)營(yíng)成本。

系統(tǒng)開(kāi)發(fā)的關(guān)鍵技術(shù)考量

開(kāi)發(fā)KT232這類礦用智能通信系統(tǒng),需攻克多項(xiàng)技術(shù)難點(diǎn):

- 抗干擾與高穿透?jìng)鬏敿夹g(shù):針對(duì)井下金屬結(jié)構(gòu)多、巷道曲折的環(huán)境,研發(fā)自適應(yīng)調(diào)頻、抗多徑衰落的無(wú)線通信算法與高性能天線。

- 網(wǎng)絡(luò)冗余與自愈技術(shù):采用環(huán)網(wǎng)、Mesh等彈性網(wǎng)絡(luò)架構(gòu),確保在局部線路或節(jié)點(diǎn)故障時(shí),通信網(wǎng)絡(luò)能快速自愈,保障生命線暢通。

- 低功耗與本質(zhì)安全設(shè)計(jì):所有井下終端設(shè)備需進(jìn)行嚴(yán)格的低功耗設(shè)計(jì)與本質(zhì)安全電路設(shè)計(jì),滿足長(zhǎng)時(shí)間待機(jī)與防爆要求。

- 精準(zhǔn)時(shí)間同步與低延遲:為語(yǔ)音廣播、聯(lián)動(dòng)控制提供高精度的時(shí)間基準(zhǔn),確保指令同步,應(yīng)急響應(yīng)延遲極低。

- 軟件定義的靈活架構(gòu):基于SIP、VoIP等開(kāi)放協(xié)議,采用模塊化、微服務(wù)架構(gòu)開(kāi)發(fā)核心平臺(tái),便于功能擴(kuò)展、升級(jí)和與第三方系統(tǒng)對(duì)接。

應(yīng)用價(jià)值與前景

部署KT232系統(tǒng),能為礦山帶來(lái)顯著價(jià)值:

- 提升安全水平:強(qiáng)化了事前預(yù)防、事中應(yīng)急響應(yīng)的能力,是落實(shí)“安全第一”理念的有力工具。

- 優(yōu)化生產(chǎn)調(diào)度:實(shí)現(xiàn)人、機(jī)、環(huán)信息的快速互通,提高生產(chǎn)協(xié)同效率與設(shè)備利用率。

- 降低運(yùn)營(yíng)成本:通過(guò)智能化管理和遠(yuǎn)程運(yùn)維,減少人力巡檢需求,降低通信與維護(hù)成本。

- 助力智慧礦山建設(shè):作為信息傳輸?shù)摹吧窠?jīng)網(wǎng)絡(luò)”,為礦山數(shù)字化、智能化轉(zhuǎn)型奠定堅(jiān)實(shí)基礎(chǔ)。

###

KT232礦用智能廣播通訊管理系統(tǒng)不僅僅是一套通信設(shè)備,更是現(xiàn)代礦山智慧運(yùn)營(yíng)的神經(jīng)中樞。其開(kāi)發(fā)緊扣行業(yè)痛點(diǎn),以技術(shù)創(chuàng)新驅(qū)動(dòng),旨在為礦山企業(yè)提供一個(gè)安全、高效、智能、可擴(kuò)展的綜合通信管理平臺(tái)。隨著技術(shù)的不斷迭代與應(yīng)用場(chǎng)景的深化,該系統(tǒng)將持續(xù)演進(jìn),為保障礦工生命安全、推動(dòng)礦業(yè)高質(zhì)量發(fā)展貢獻(xiàn)更大力量。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.thailove.cn/product/70.html

更新時(shí)間:2026-02-24 05:07:10