基于4G的嵌入式數據通信系統研究與開發

隨著物聯網(IoT)和移動互聯網的迅猛發展,嵌入式設備對高速、穩定、遠程數據傳輸的需求日益增長。4G通信技術以其高帶寬、低延遲和廣覆蓋的優勢,成為嵌入式數據通信系統的理想選擇。本文旨在探討基于4G的嵌入式數據通信系統的研究與開發過程,涵蓋系統架構、關鍵技術、開發流程及應用前景。

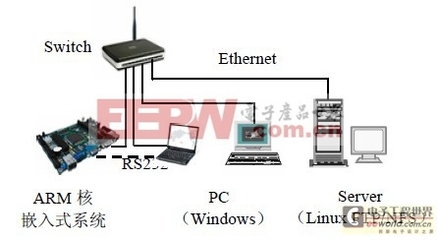

一、系統架構設計

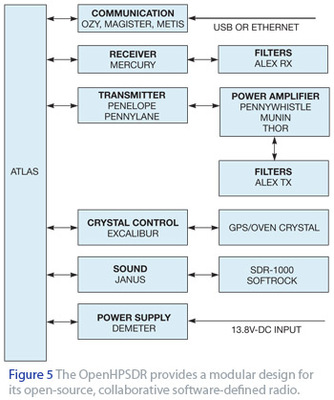

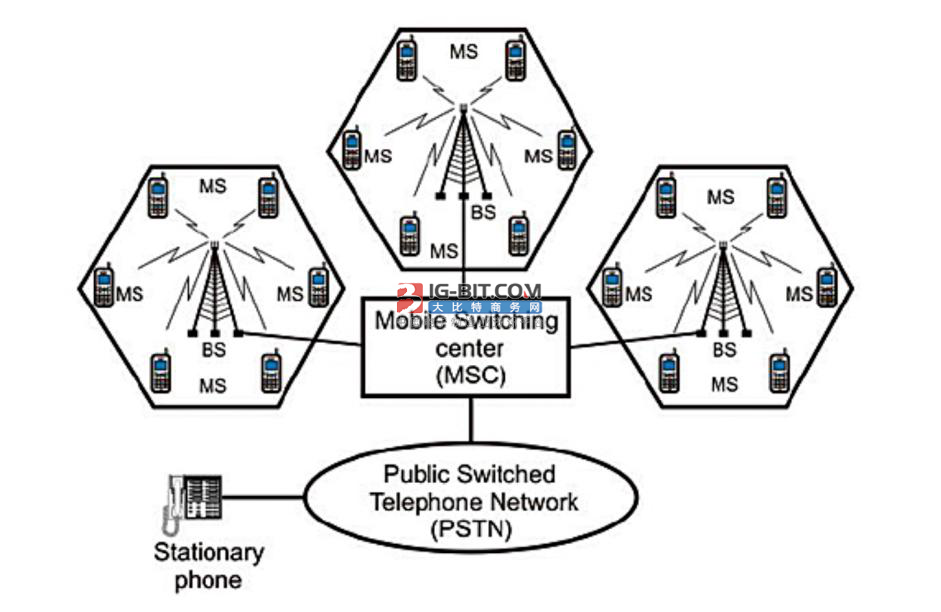

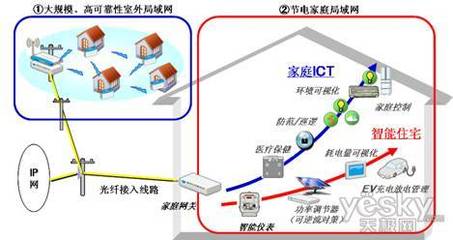

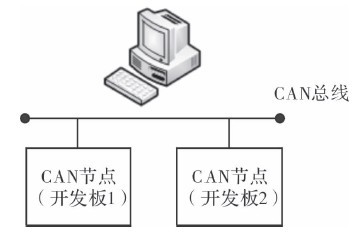

基于4G的嵌入式數據通信系統通常由三部分組成:嵌入式終端設備、4G通信模塊和遠程數據中心。嵌入式終端設備負責采集和處理數據(如傳感器數據、設備狀態等),通過內置或外接的4G模塊(如Cat-1、Cat-4等)將數據打包并發送至4G網絡。數據經由運營商基站和核心網傳輸至遠程數據中心(如云服務器),數據中心進行存儲、分析和可視化處理,并可反向發送控制指令至終端設備,實現雙向通信。該架構需考慮低功耗、實時性和可靠性,以適應工業監控、智能交通、環境監測等場景。

二、關鍵技術研究

- 4G模塊集成與驅動開發:選擇適合的4G通信模塊(如華為ME909s、移遠EC20等),需兼容多頻段并支持PPP撥號或AT指令。在嵌入式系統(如ARM Cortex-M系列)中,需編寫驅動程序以初始化模塊、建立網絡連接(包括SIM卡認證、APN設置),并實現TCP/IP協議棧或直接使用模塊內置的協議棧進行數據傳輸。

- 數據傳輸協議優化:為提升效率,常采用輕量級協議如MQTT、CoAP,它們基于發布/訂閱模式,適合低帶寬環境。需設計數據壓縮和加密機制(如AES算法)以確保安全性與隱私保護。

- 功耗管理:嵌入式設備常部署于偏遠地區,功耗控制至關重要。可通過動態調整4G模塊的工作模式(如從連接態切換至空閑態)、采用休眠喚醒機制,并優化軟件心跳包頻率,以延長電池壽命。

- 網絡適應性處理:4G網絡可能面臨信號波動或中斷,系統需實現自動重連、數據緩存和斷點續傳功能,確保通信的魯棒性。

三、系統開發流程

開發過程分為硬件選型、軟件設計和系統測試三個階段。硬件上,需選擇支持4G的嵌入式主控芯片(如STM32系列)和匹配的射頻天線;軟件上,基于嵌入式操作系統(如FreeRTOS或Linux)開發應用程序,集成網絡協議棧,并編寫數據中心端的接口程序(如使用RESTful API)。測試環節需模擬實際環境,驗證數據傳輸速率(通常可達數十Mbps)、延遲(可低于100ms)及穩定性,同時進行電磁兼容性和長期運行測試。

四、應用前景與挑戰

基于4G的嵌入式數據通信系統已廣泛應用于智能電網、車聯網、遠程醫療等領域。隨著5G技術的演進,未來系統可進一步融合邊緣計算,實現更低延遲和更高可靠性。開發中仍面臨成本控制、網絡覆蓋不均及安全威脅等挑戰,需持續優化模塊集成和加密策略。

基于4G的嵌入式數據通信系統通過高效集成硬件與軟件,為物聯網應用提供了可靠的遠程連接方案。開發人員需深入理解4G技術和嵌入式系統特性,結合實際需求進行定制化設計,以推動智能化社會的發展。

如若轉載,請注明出處:http://www.thailove.cn/product/53.html

更新時間:2026-02-24 20:34:36